本文主要是針對臺達ASDA A2在貼標機上的應用���,此貼標機利用電子凸輪控制送標速度����,使其能與傳送帶上的被貼標物品運動速度相同�,進行貼標,可以把此類應用歸類到追剪的變化���。此系統(tǒng)要求標簽長度可調�,送標時必須位置準確�����,速度與主傳送帶同步

一、方案綜述

本控制所有的調整以移動傳感器位置來完成�����,沒有上位機及人機界面��,只需一臺A2即可滿足所有功能����。在ASDA A2伺服上��,以電子凸輪配合PR程序��,可以輕易實現(xiàn)該控制要求���。

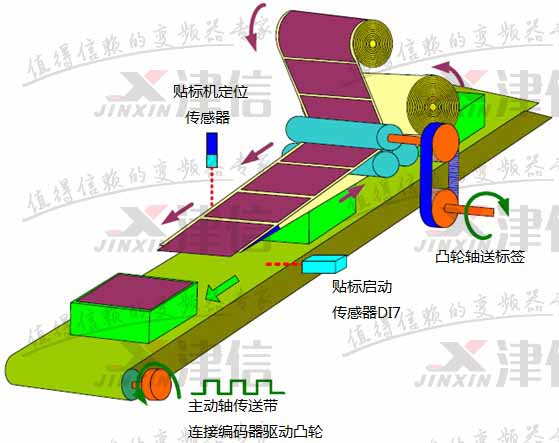

主動軸為傳送帶����,傳送被貼標物�����,凸輪軸則依據(jù)主軸所送出的脈沖速度控制貼標機的節(jié)奏,如圖1所示�。在這個應用上,出標的等待位置(由標簽定位傳感器控制)必須非常的準確�,每次的偏差量只能在1mm內��,而凸輪軸上的凸輪曲線與功能設計���,也必須考慮到標簽的長度可變���,所以凸輪軸的設計將由此系統(tǒng)所要操作的最長的標簽長度決定。

主動軸傳送被貼標物��,移動時將同時發(fā)出脈沖信號驅動凸輪軸動作�,用以控制貼標速度。

凸輪軸接收來自主軸的脈沖信號���,依主軸節(jié)奏進行貼標動作����,傳送標簽時需很準確平穩(wěn)�����,在粘貼標簽時,必須要能穩(wěn)定控制運行速度與主軸同步����,否則標簽貼起來會不平順。

標簽檢測傳感器決定標簽等待粘貼時的突出長度���,調整傳感器位置可加以突出長度調整��。

當DI7(接貼標機啟動傳感器)信號偵測到目標物到達時���,會控制電子凸輪嚙合��,凸輪軸與主動軸同動��,凸輪開始加速�����,到達與主軸相同速度時�,標簽剛好開始粘附在被貼標物上,直到貼標簽完成�����,才脫離凸輪。

二��、動作分析

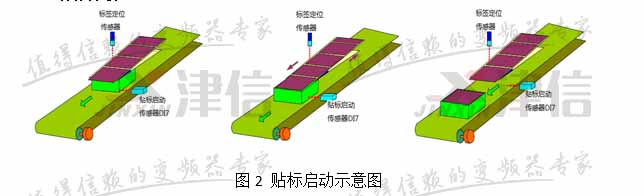

當傳送帶上的物品碰到“貼標啟動傳感器”后�,凸輪啟動,標簽軸跟隨主軸移動����,直到貼標完成,凸輪軸脫離則由“標簽定位傳感器控制”�����,如圖2所示���。

三����、凸輪曲線設計

當傳送帶上的物品碰到“貼標啟動傳感器”后����,凸輪啟動,所以在進行貼標動作時���,主軸跟凸輪軸必須是同一速度�,如此才可保證在貼標過程中不會出現(xiàn)拉扯現(xiàn)象。

由實際機械得知���,主軸傳送帶的滾筒直徑為5cm�,每轉一圈�����,編碼器送出1600個脈沖���,由此可知主軸每1mm所送出的脈沖數(shù)為1600pulse/π/50=10.185916(pulse/mm)��。

凸輪軸的送標滾筒直徑為5cm����,凸輪軸的傳送皮帶齒輪比為1:1����。滾筒轉一圈其周長送出的標簽長度為π*5cm=15.708cm��,若要設計最長23cm的貼標需求���,則曲線的構造要長于23cm�����,因為必須留出加減速時間���,23cm指的是主動軸與凸輪軸同速運行的距離���。主動軸速度恒定,而凸輪軸有加減速�����,在同一段時間內��,若考慮凸輪的加減速時間�,則主動軸所移動的距離會高于凸輪軸。所以在實際運轉上�����,凸輪必須提早啟動�,在進入同步區(qū)時剛好貼上標簽??偠灾焦ぷ饕苿泳嚯x<凸輪軸移動距離<主動軸移動距離�。

可以通過凸輪軸電子齒輪比的設定�����,讓系統(tǒng)除了符合命令的解析精度外�,同時也增加系統(tǒng)的可讀性�。故可以設定凸輪走一圈的PUU為157080,于是每一PUU代表位移0.001mm�,因此凸輪軸設定的齒輪比為P1-44=128000,P1-45=15708����。

使用臺達伺服軟件輔助構建凸輪曲線:

1、打開E-CAM編輯器���,選擇建表方式為速度區(qū)域建表��。

2����、設定實際機械尺寸�,包括單位��,從軸脈沖數(shù)��、主軸脈沖數(shù)。

3�����、設定貼標的最長行程�,此處為23cm,考慮加減速的距離在內����,所以必須設計比23cm更長的曲線,若以30cm為估算(經驗值�����,約多10%����,加減速各5%),則計算如下�����,300(mm)*1000(pulse/mm)=300000pulse����,將此值填入導程框���;填入“P5-81資料陣列起始位置”為100(可依實際情況設定)。P5-82凸輪區(qū)域數(shù)目=200�����,此值越大則凸輪曲線構造出來越漂亮�����。

4�、設定主軸行程,先估主軸移動33cm(經驗值�����,多10%)���,所以5-83=1����,則P5-84=10.185916(pulse/mm)*330(mm)=3361�。

5��、設定“等待區(qū)”、“加速區(qū)”��、“等速區(qū)”�����、“減速區(qū)”�、“停止區(qū)”等曲線運轉區(qū)域,其中���,加減速區(qū)的設定需考慮到電機的實際慣量是否依此設定的加減速曲線而工作��,若電機慣量比較大時���,同時加減速曲線比較陡,則可能造成命令落后�,電機跳過載或回生錯誤,所以可于現(xiàn)場測試調整���。建立曲線的過程之中����,盡可能的保持較長的“等速區(qū)”,因為這是真正工作的區(qū)域�����,同時���,最好留有一定的停止區(qū)�����,否則有時會造成曲線無法回到原點��。

四����、結論

經實際使用�,表明該方案性能好、精度高且經濟�、可靠。

?